Die Firma Borscheid + Wenig bietet als international operierender Industriebetrieb für Kunststoff-verarbeitung ein umfassendes Angebot von der Fertigung

einzelner Komponenten bis hin zur kompletten Baugruppe.

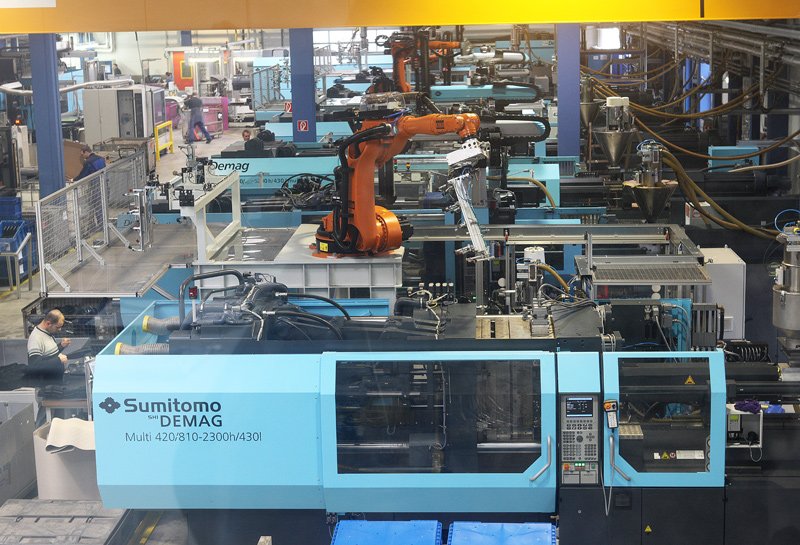

Aufgrund steigender Auftragszahlen, Bauteilvarianz und Prozesskomplexität wurde bei Borscheid + Wenig die Entscheidung getroffen, Prozesse an Spritzgießmaschinen zu automatisieren.

Variantenreiche Komponenten und steigende Stückzahlen

Die Kunststoffkomponenten für die aktuellen SUVs von VW und Porsche sind sehr räumlich ausgeprägt und weisen eine hohe Variantenvielfalt auf. Den damit verbundenen besonderen Ansprüchen

an die Herstellung sowie den steigenden Stückzahlen sollte durch die Automatisierung der Prozesse an den Spritzgießmaschinen Rechnung getragen werden.

Es galt schnellere Zykluszeiten zu erzielen und Rüstkosten zu minimieren. Um diese Anforderungen bewältigen zu können, wurden einige Anlagen von Linearrobotern auf Industrieroboter umgerüstet. Zum Einsatz kamen Knickarmroboter von KUKA.

Selbständiger Werkzeugwechsel

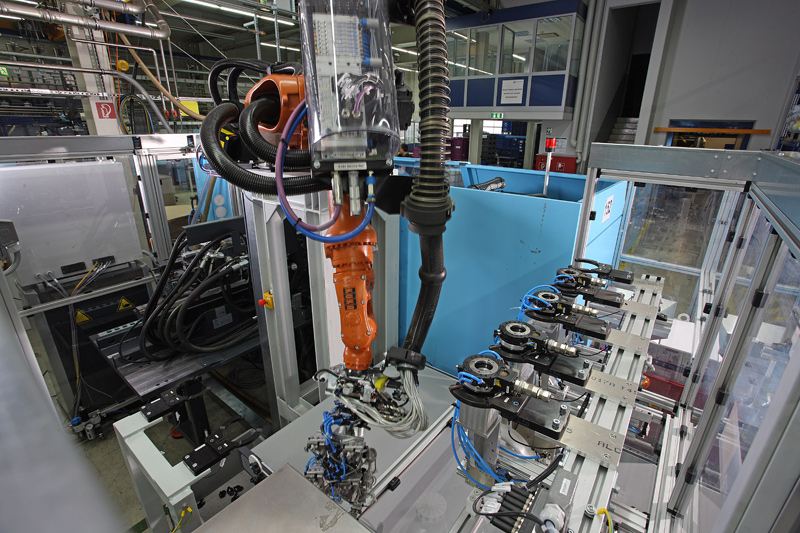

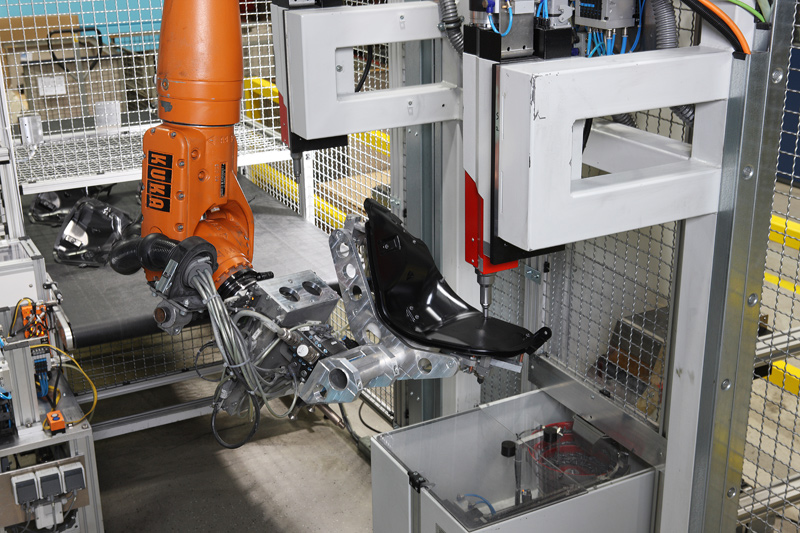

In der ersten Anlage werden zwei Buchsen in die Spritzgießform eingelegt. Es folgt eine schnelle Entnahme des Bauteils direkt von den Auswerfern. Anschließend fährt der Roboter mit dem Bauteil

die festinstallierten Peripheriegeräte punktgenau an. Dabei werden bis zu acht Bolzen angefügt. Danach erfolgt das Einschieben einer Blechschraubmutter.

Nach einer bestandenen Qualitätskontrolle wird das fertige Bauteil auf ein Bandsystem abgelegt.

Eine besondere Herausforderung des Prozesses besteht darin, dass durch die Bauteilvielfalt immer wieder unterschiedliche Greifer benötigt werden. Ein Umrüsten durch die Mitarbeiter würde

hier immense Rüstkosten verursachen. Daher wechselt der Roboter den Greifer selbständig. Der nicht mehr benötigte Greifer wird abgelegt und der jeweils benötigte mit Hilfe einer Codierung

aus bis zu sechs unterschiedlichen Greifern aufgenommen.

Leistungsumfang von SAR

- Planung und Realisierung der kompletten Peripherie inklusive Schnittstellen für die Knickarmroboter und die Greifer

- Planung und Realisation eines Greiferwechselbahnhofes sowie der unterschiedlichen Greifer. Automatisierung einer Spritzgießmaschine mit 6.500 kN Schließkraft

- Automatisierung einer Zweikomponenten-Anwendung (weich und hart) auf einer Maschine mit 1.500 kN Schließkraft

- Planung und Realisierung einer Neuanlage zum Einsetzen von Metallringen, die schräg und frei im Raum positionsgenau abgelegt und umgesetzt werden müssen.

Vorteile aus Sicht des Kunden

- Deutlich kürzere Formoffenzeiten

- Sehr hohe Positionsgenauigkeit und Steifigkeit beim Umsetzen von Kavität eins zu Kavität zwei

- Kraftvolle und flüssige Entformbewegung innerhalb der Spritzgießform

- Deutlich weniger Ausschuss, Anlagenstörungen und Werkzeugverschleiß

- Minimierung der Rüstzeiten und -kosten

- Deutliche Steigerung der Produktivität

Zufriedener Kunde

"Mit dem KUKA-Systempartner SAR Elektronic GmbH und speziell mit dessen Bereich

Kunststoffsysteme aus Gunzenhausen haben wir einen verlässlichen Partner gefunden,

der uns während der Projektphasen mit Rat und Tat unterstützt hat", so Carlo Wenig, Technische Geschäftsleitung der Borscheid+Wenig GmbH.

Für weitere Informationen schreiben Sie uns bitte unter

kss@sar.biz

Video der Anlage bei Borscheid+Wenig