Mit gemeinsamem Engineering zwischen Kunde, Applikationstechnik und Automatisierung zum Erfolg.

Rausch und Pausch, kurz Rapa, mit Hauptsitz im oberfränkischen Selb zählt zu den weltweit führenden Entwicklern von hydraulischen und pneumatischen Ventilsystemen für den Fahrzeugbau - zu den Kunden zählen Daimler, Audi, Porsche, Jaguar und Chrysler - und verstärkt auch für andere Branchen.

Aufgrund der positiven Geschäftsentwicklung im Bereich Ventilbaugruppen für Luftfederung waren Produktionssteigerungen nötig. Daher beschloss Rapa die vorhandenen Produktionskapazitäten zu erhöhen und um eine Vergusslinie zu erweitern.

Der vorhandene Prozess sollte optimiert und mit neuester Technik und Steuerungstechnik aufgesetzt werden. Zugleich sollte die neue Vergusslinie auch problemlos für den RAPA-Standort in den USA dupliziert werden können.

Gemeinsames Engineering

Seit vielen Jahren setzen SAR und die Hilger&Kern/Dopag-Gruppe gemeinsam Kundenprojekte um. Die neue, zukunftsträchtige Vergussanlage wurde durch gemeinsames Engineering zwischen Kunde, Dosier- und Mischtechnik sowie Automatisierung entwickelt.

Dazu verknüpften die Projektpartner ihre verschiedenen Kernkompetenzen - die Hilger&Kern/Dopag-Gruppe im Bereich Dosier- und Mischtechnik mit leistungsstarker Automatisierung von SAR und komplexen Prozesswissen von Rausch und Pausch.

Unterschiedliche Anforderungen in den Werken

Es wurde eine Anlage konzipiert die die zum Teil unterschiedlichen Anforderungen des deutschen und des US-Werkes erfüllen musste.

Ausgehend von einem Konzept zur Prozessoptimierung wurde eine kompakte Zelle auf dem neuesten Stand der Technik realisiert.

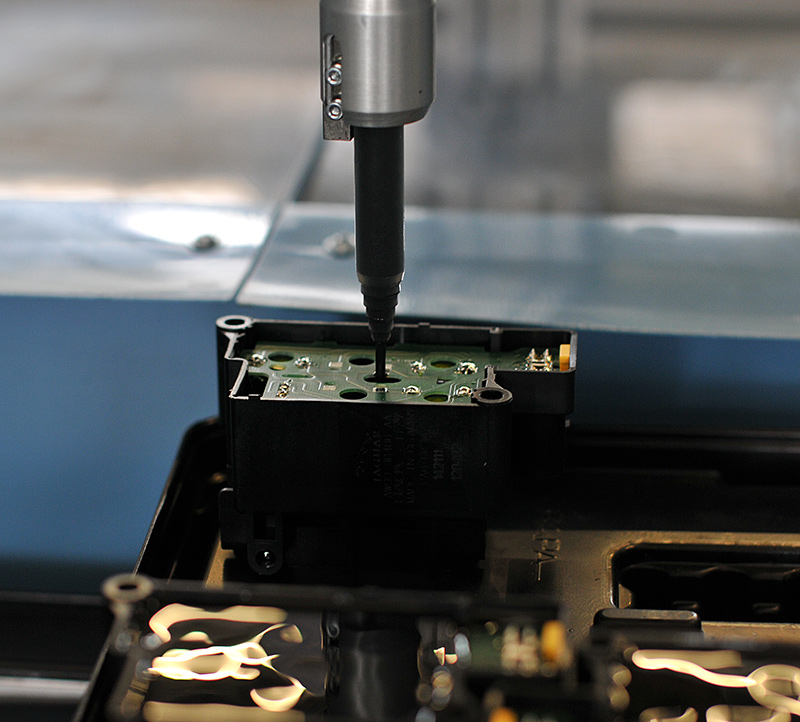

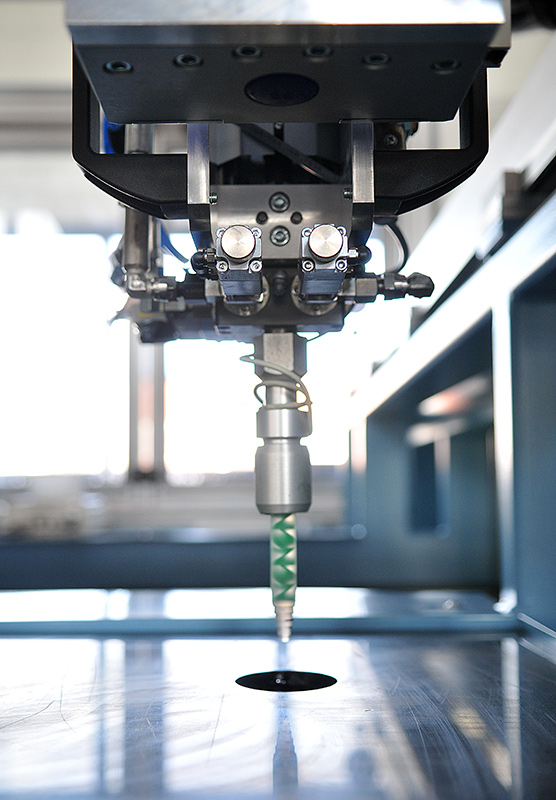

Das Ergebnis ist eine Vergussanlage mit Teilerkennung mittels Kamera, integriertem 3-Achssystem und einer DOPAG Dosier- und Mischanlage mit statisch-dynamischen Mischer und Spülsystem, zur Applikation einer 2K Vergussmasse.

Die Besonderheit dabei stellt die bedienerfreundliche Visualisierung und Steuerung des Gesamtprozesses über ein zentrales Touchpanel dar. Um dies zu ermöglichen, wurden Schnittstellen zu den einzelnen Unterbaugruppen realisiert. Sämtliche Unterbaugruppen werden zentral über das Touchpanel visualisiert und parametriert.

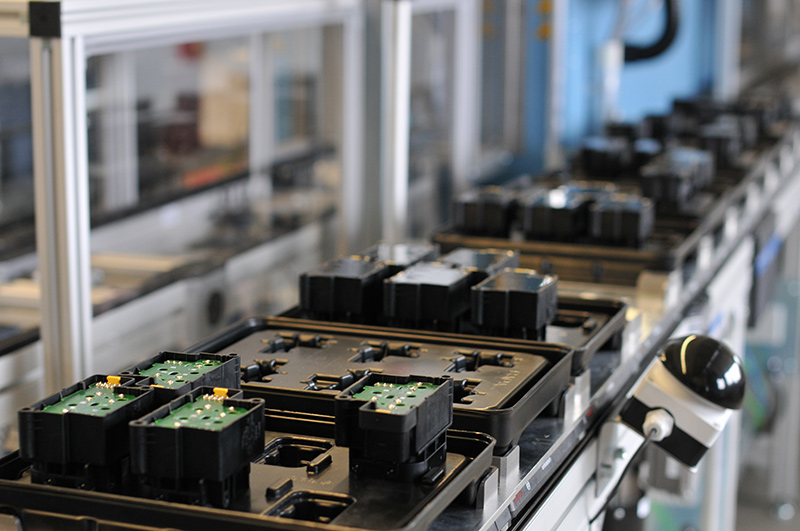

In die Anlage können bis zu 50 Werkstückträger mit Luftfeder-Blöcken eingelegt werden. Ein Kamerasystem prüft zum einen den Data-Matrix-Code sowie die Geometrie der Bauteile, zum anderen, ob die Bauteile korrekt eingelegt sind. Bei Fehlermeldung werden die Bauteile unbearbeitet durch die Anlage geschleust.

Zunächst werden die Bauteile im Wärmetunnel auf die gewünschte Temperatur vorgewärmt. Anschließend findet der Vorverguss in der Zelle statt. Die Anwahl des richtigen Vergussprogrammes für die 20 Varianten erfolgt automatisch auf Grundlage der Daten des Produkttyps. Für den Verguss wird ein 3-Achshandling für den Mischkopf eingesetzt. Während des gesamten Prozesses ermitteln zwei Zahnradmesszellen den Ist-Wert des Mischverhältnisses. Eine Abweichung außerhalb frei parametrierbarer Grenzen aktiviert sofort die elektronische Regelung, die die Abweichung ausregelt.

Im Anschluss an den Vorverguss werden die Werkstückträger unter einer Vakuumglocke positioniert, um durch kurzzeitiges Erzeugen eines Unterdrucks Lufteinschlüsse in den Bauteilen auszuschließen. Es folgt eine Auskühlstrecke, bevor die Bauteile in der Vergusszelle beim Deckverguss restbefüllt werden. Im Anschluss durchlaufen sie erneut eine Auskühlstrecke. Pufferplätze in diesen Strecken stellen sicher, dass trotz Verweildauer ein kontinuierlicher Produktionsablauf garantiert ist.

Geringere Zykluszeiten erzielt

Insgesamt ist Rapa sehr zufrieden mit der neuen Vergusszelle, die aufgrund geringerer Zykluszeiten einen größeren Output im Vergleich zu der ursprünglichen Lösung ermöglicht. Dank des innovativen und kostenoptimierten Verfahrens ist die Vergusszelle auch deutlich kompakter.

Für weitere Informationen schreiben Sie uns bitte unter

smb@sar.biz