Rohbaustandard erstmals um prozesstechnische Anwendungen im TIA-Portal erweitert.

In der modernen Automobilproduktion kommen verstärkt neue Verfahren und Materialien zum Einsatz. Mit der umfangreichen Modernisierung des Trockners für Türen, Front- und Heckklappen sollte dieser Entwicklung Rechnung getragen werden.

Neben der speziellen Auslegung des Trockners für neue Verfahren und Materialien galt es auch, Energie während des Trocknungsprozesses einzusparen.

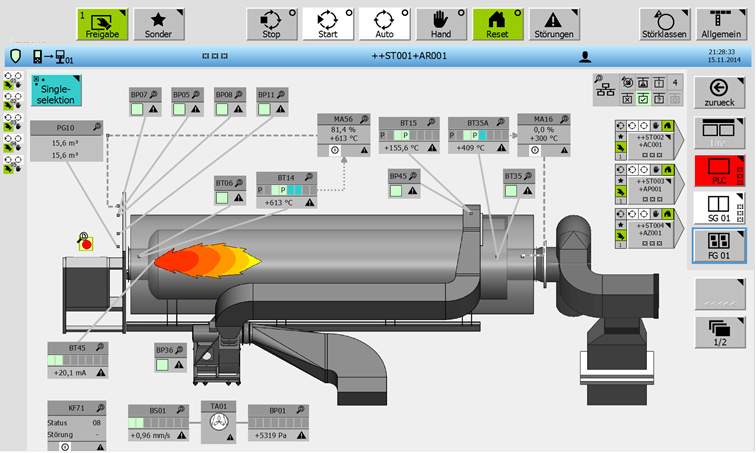

Neue TIA-Steuerungen und -Visualisierungen

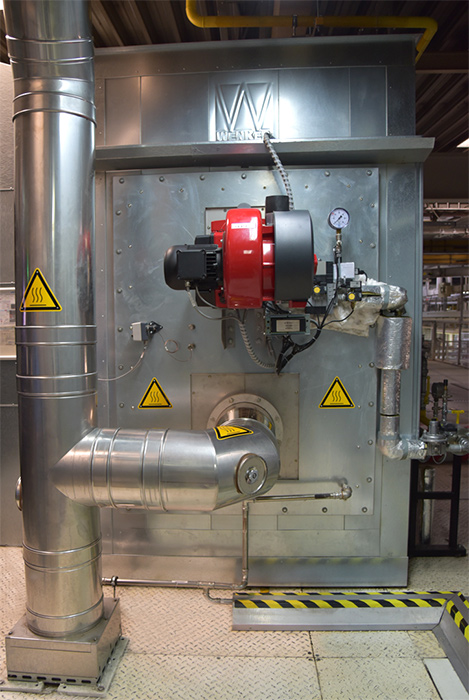

Der Trockner wurde für die Erreichung der Ziele bis auf die Hülle komplett überarbeitet. SAR lieferte unter anderem die Steuerung für die Verfahrenstechnik.

Dabei kamen die neuen TIA-Steuerungen und -Visualisierungen zum Einsatz. Durch die Vorteile von TIA, wie der symbolischen Programmierung und dass SPS und Visualisierung in einer Plattform vereint sind,

war es möglich, die Inbetriebnahme in kürzester Zeit zu realisieren.

Für die CPU1518F hat SAR den bestehenden Rohbaustandard um prozesstechnische Anwendungen erweitert und so eine optimale Lösung geschaffen - die in dieser Form wohl erstmalig umgesetzt wurde.

Der bisherige Standard musste dafür um eine Analogwertverarbeitung erweitert werden, um zum Beispiel die Temperatur, die Position der Regelklappen oder Werte von Schwingungssensoren und aus der Druckmessung berücksichtigen zu können

und über die Visualisierung von der SPS aus bedienbar zu machen.

Die verschiedenen Einflussfaktoren erfordern mehrere Regelkreise. So wurde die Möglichkeit zum Aufbau von Regelungen in der SPS geschaffen.

Die Ansteuerung der Lüftermotoren erfolgt über die Standard-SEW-Frequenzumrichter. Da im Rohbau in der Regel Positionierungsantriebe zum Einsatz kommen, Lüftermotoren aber ganz andere technische Anforderungen haben,

also zum Beispiel lange Anlauf- und Auslaufzeiten oder Fangen des Motors, war auch hier eine neue Softwarelösung in der SPS notwendig.

Austausch sämtlicher Lüftermotoren

Im Zuge der Modernisierung wurden sämtliche Lüftermotoren getauscht. Im Volumen angepasste Luftkanäle und eine überarbeitete Regelung ermöglichen eine effizientere Steuerung des Lufthaushalts.

Durch die Rückführung der Abwärme in den Prozess wird weniger "neue" Warmluft benötigt und damit der Gasverbrauch reduziert.

Das Einschalten und Hochfahren des Trockners erfolgt automatisch auf Grundlage festgelegter Parameter über ein Zusammenspiel aus Leittechniksignalen, Zeit und der Restwärme.

Dafür wurde das bisherige Betriebsartenkonzept um eine Zeitsteuerlogik ergänzt. So kann der Trockner beispielsweise bei vorhandener Restwärme später einschalten und erreicht trotzdem seine Solltemperatur zum gewünschten Zeitpunkt.

Ein Teil der Umluft wird kontinuierlich aus dem Trockner abgesaugt und in der thermischen Nachverbrennung gereinigt. Mit der dabei entstehenden Wärmeenergie wird der Trockner über ein Umluft-Aggregat beheizt.

Ein Frischluftwärmetauscher nutzt die Restenergie aus der thermischen Nachverbrennung, die im Umlaufaggregat nicht abgegeben werden konnte und beheizt damit die dem Trockner permanent zugeführte Frischluft.

Sind keine Teile zum Trocknen vor dem Ofen, wird automatisch der Absenkbetrieb aktiviert und die Brennkammertemperatur der thermischen Nachverbrennung abgesenkt.

Insgesamt wurde bei der Modernisierung großer Wert darauf gelegt, die Wärmeenergie des Reingases bestmöglich zu nutzen. Dadurch konnte der Energieverbrauch deutlich reduziert und damit eine Einsparung des Gasverbrauchs realisiert werden.

Anlagensicherheit groß geschrieben

Wie bei allen Projekten wurde auch bei diesem Projekt großer Wert auf das Thema Anlagensicherheit gelegt. Alle Brennräume sind zusätzlich mit Sicherheitstemperaturbegrenzern ausgestattet, die die Brenner gegebenenfalls hardwareseitig abschalten.

Die Software überwacht sämtliche Antriebe, Filter sowie den Lufthaushalt und leitet bei Bedarf Gegenmaßnahmen ein.

Alle Sensoren werden auf Plausibilität hin überprüft.

Die Wärmetauscher des Trockners haben einen Sicherheitstemperaturwächter, der bei Überschreiten der eingestellten Temperatur die zugeordnete thermische Nachverbrennungsanlage abschaltet.

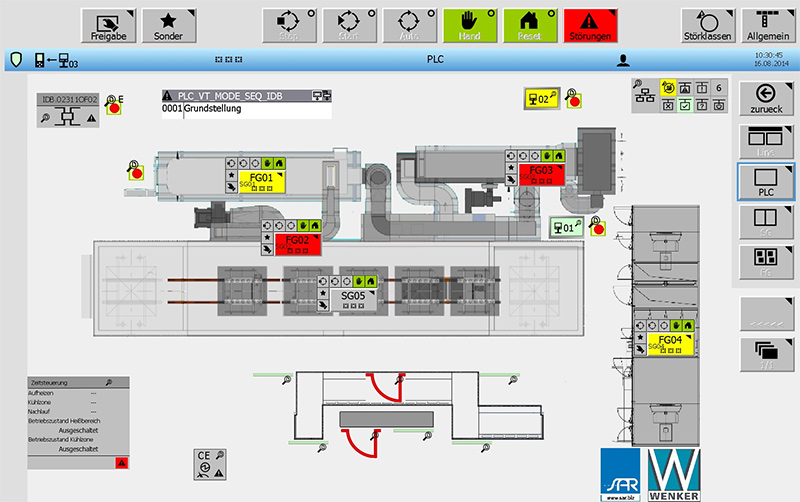

Im Rahmen des Umbaus war es auch notwendig die Fördertechnik für künftige Fahrzeugmodelle zu erweitern. Damit die Fördertechnik unabhängig von der Verfahrenstechnik umgebaut werden konnte,

wurden Fördertechnik und Verfahrenstechnik in zwei Steuerungen aufgeteilt.

So konnten in dem kurzen PU-Zeitraum beide Einheiten parallel in Betrieb genommen werden.

Ein Informationsaustausch zwischen den zwei Steuerungen erfolgt über einen PN/PN Koppler. In Zukunft sind Erweiterungen bei Fördertechnik oder Verfahrenstechnik unabhängig voneinander möglich.

Effizienter und energiesparender Betrieb durch intelligente Steuerung der Verfahrenstechnik

Die optimale Auslegung auf die Anforderungen neuer Verfahren und Materialien im Automobilbau bei gleichzeitiger Energieeinsparung, konnte bei der Modernisierung des Trockners seitens der Projektpartner erfüllt werden.

Durch die von SAR realisierte intelligente Steuerung der Verfahrenstechnik ist ein effizienter und energiesparender Betrieb des Trockners möglich. Die Rückführung der Abwärme in den Prozess, die bestmögliche Nutzung der Wärmeenergie und die,

in Anhängigkeit verschiedener Parameter, automatisch eingenommenen Betriebszustände des Trockners führen zu deutlichen Einsparungen des Gasverbrauchs.

Für weitere Informationen schreiben Sie uns bitte unter

aut@sar.biz