Die Elektronikbaugruppe. Ein unscheinbares Gerät mit enormer Wichtigkeit. Denn es wandelt als zentrales Steuerelement im Fahrzeug den Gleichstrom der Batterien in Wechselstrom um. Erst dann setzt der Motor die emissionsfreie Energie in Kraft um. Aufgrund der neuen Technologie sind passende Konzepte für die intelligente Fertigung von E-Autos und die Integration in den Produktionsprozess sehr gefragt.

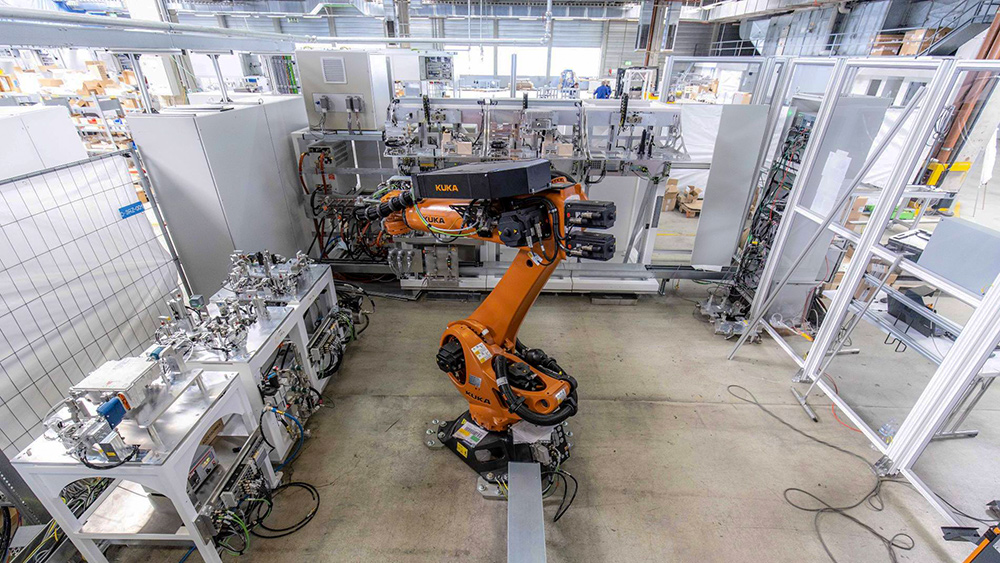

In Zusammenarbeit mit KUKA und deren Robotern entwickelte SAR eine automatisierte Fertigung, die nicht nur Montageteile für Elektroautos zusammensetzt, sondern von der Kennzeichnung der Einzelteile, über die Schraub- und Klebeaufgaben, bis hin zu Tests und Prüfungen der Zwischenschritte und letztendlich des fertigen Produkts sämtliche Prozessschritte steuert und überwacht.

Dieses Produktionskonzept wurde an drei Standorten (Erlangen, Vezprem in Ungarn und Shanghai in China) in insgesamt fünf Linien für zwei Automobilhersteller umgesetzt.

Alle relevanten Aufgaben der Automatisierung werden in der Konfiguration der Produktionslinie von 28 Robotern - davon stammen 11 von KUKA - übernommen.

In das Gehäuse der Steuereinheit setzen die Industrieroboter verschiedene Elektronik Bauteile ein. Sie reinigen und kontrollieren, sortieren aus oder bearbeiten nach. Jeder Montageschritt erfolgt umsichtig und präzise, da die Bauteile ebenso empfindlich wie notwendig für das fertige E-Auto sind.

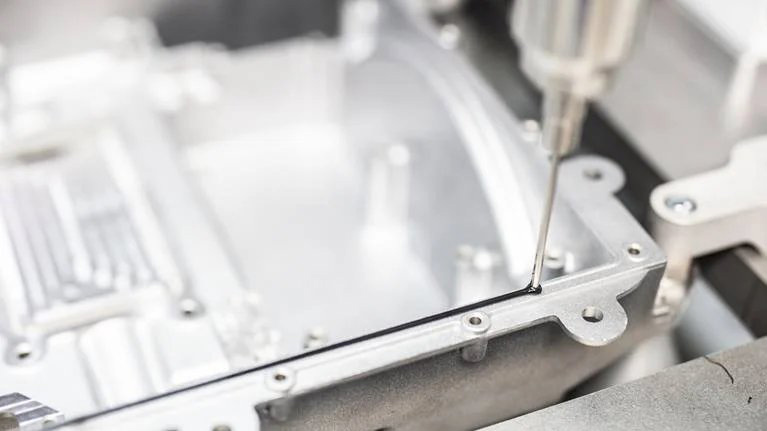

Die Produktion erfolgt unter EMV- und Sauberraumbedingungen. Bedeutet, dass Klebestellen im Fertigungsprozess zunächst gereinigt und von Schmutzpartikeln befreit werden. Anschließend tragen Roboter Dichtmasse auf und es werden die verschiedenen Bauteile ins Gehäuse eingesetzt. Danach verschrauben Roboter die Komponenten. Die Schrauben dafür werden zuvor über Druckluftweichen vom Staub getrennt.

Zwischendurch erfolgen immer wieder Dichtigkeitsprüfungen und Funktionstests, um die hohe Qualität der Verarbeitung zu gewährleisten. So werden im letzten Schritt die fertigen Steuereinheiten durch einen Roboter vom Band genommen und mit Wasser befüllt. Das Wasser dient hier zur Kühlung bei den folgenden Prüfschritten.

Ein Roboter von KUKA legt die Steuereinheiten in die Hoch- und Niedervolt-Isolationsprüfung. Anschließend bekommen sie ihr Betriebssystem durch Flashen der Inverter.

Sind alle Tests bestanden und das Wasser abgelassen, sind die Steuereinheiten bereit für ihr Leben als Schrittmacher in einem E-Auto.

Die Lösung ist hoch skalierbar und individuell anpassbar: mit Hilfe von fahrerlosen Transportsystemen könnte man schon jetzt die verschiedenen Elektronikbauteile aus einem sogenannten Supermarkt abholen und zu den Stationen bringen lassen.

Es wäre beispielsweise möglich, die Produktionslinie in verschiedenen Stufen aufzubauen, Teile davon können sogar bei Zulieferern zum Einsatz kommen. Der gewünschte Automatisierungsgrad hängt ganz vom Kunden ab.

Für weitere Informationen schreiben Sie uns bitte unter

aut@sar.biz, den ausführlichen Beitrag von KUKA finden Sie hier...

Präzise Montage einer Elektroauto-Steuereinheit

Dichtmasse wird auf die Gehäusehälften aufgetragen

Ein Roboter prüft Funktionalität und Dichtigkeit der montierten Steuereinheiten für das Elektroauto