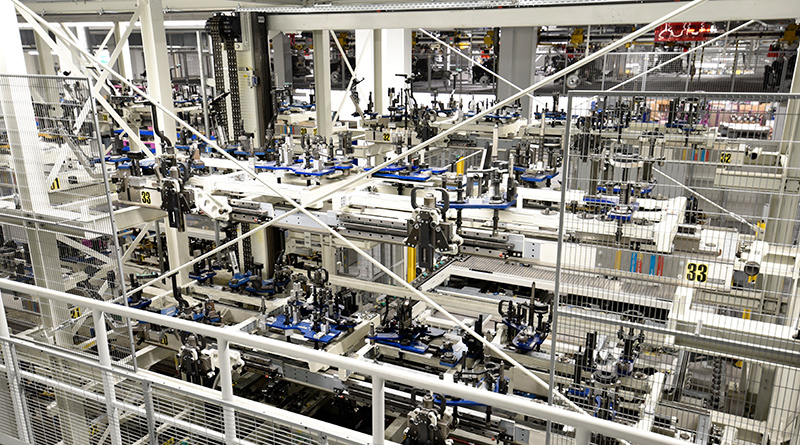

Für den Aggregateeinbau, die Zusammenführung von Karosse, Antriebsstrang und Fahrwerk, wurde die bisherige Anlage im BMW Group Werk Dingolfing durch ein neues innovatives und äußerst flexibles Montagesystem ersetzt.

Zum einen sollte mit der neuen Montageanlage dem erweiterten Standard Rechnung getragen werden.

Zum anderen galt es die Qualität, Prozesssicherheit und Verfügbarkeit der Anlage zu erhöhen sowie auch ergonomische Gesichtspunkte zu berücksichtigen.

Die zentrale Aufgabenstellung war es, eine Montagelinie für den Aggregateeinbau umzusetzen, die ein Maximum an Flexibilität bietet.

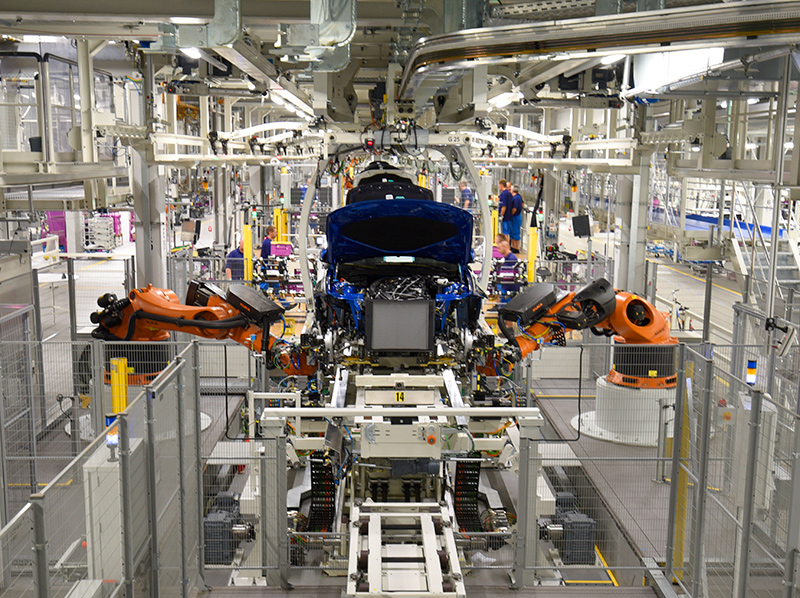

Fahrzeugmodelle der BMW 5er Reihe sollten auf der Hochzeitslinie vollautomatisch "verheiratet" werden können - unabhängig von Größe, Gewicht und Produkteigenschaften.

Außerdem sollte es möglich sein zukünftige Modelle mit einem Minimum an Aufwand und Kosten in die Linie zu integrieren.

Die Gesamtanlage führt in acht Sektionen Karosse, Antriebsstrang sowie Fahrwerk zusammen und ist als "Closed Loop" umgesetzt.

Der Prozessablauf

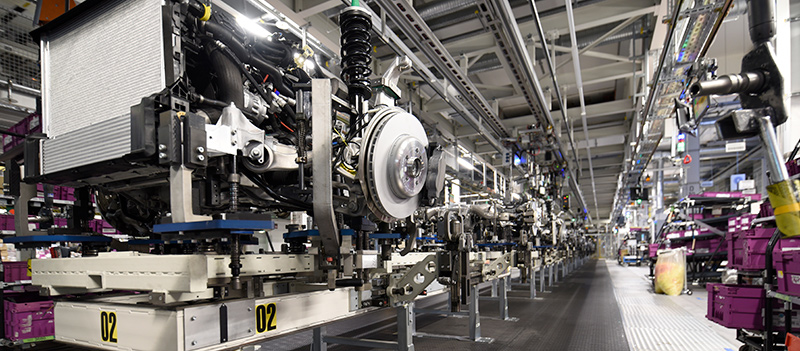

Der Aggregateeinbau startet mit der typabhängigen Bereitstellung des passenden Montage-Aggregateträgers (MAT) aus dem sogenannten Sequenzer, einem vollautomatischen Regallager mit 15 MAT-Stellplätzen.

Die leeren MATs werden entsprechend der Abrufe eines übergeordneten Logistikrechners (IPS-L) ausgelagert und auf einer kurzen Querförderstrecke der Aufrüststrecke zugeführt.

Hier werden die MATs mit den Aggregaten bestückt und für die Hochzeit vorbereitet.

An der ersten Station der Aufrüststrecke wird die sogenannte "Verlobte Einheit" bestehend aus Motor, Getriebe, Vorderachse und Kühler, über eine Hubstation halbautomatisch auf den MAT aufgelegt.

Die Zuführung der Verlobten Einheit erfolgt über eine Elektrohängebahn (EHB).

In der nachfolgenden Roboterstation erfolgt das vollautomatische Auflegen der Hinterachse auf den MAT.

Der Aufrüstvorgang des Fahrwerks erfolgt auf einem Stelzenband in 7 Arbeitstakten zur typspezifischen Bearbeitung der Antriebsaggregate.

Hier wird der MAT mit weiteren Komponenten, wie der Gelenkwelle, weiteren Kleinteilen und Schrauben bestückt und die Komponenten werden manuell bzw. halbautomatisch miteinander verschraubt.

In der folgenden Kamerastation wird der korrekte Einbau sämtlicher Komponenten überwacht. Über 20 Kameras machen Bilder der einzelnen Komponenten und die korrekte Lage und Anordnung wird überprüft.

Im NIO-Fall kann hier das Aggregat oder die Aufnahmen auf dem MAT manuell korrigiert werden.

Nach erfolgreicher Prüfung wird der fertig aufgerüstete MAT über eine Querförderstrecke zum Einlauf in die Hochzeitslinie transportiert.

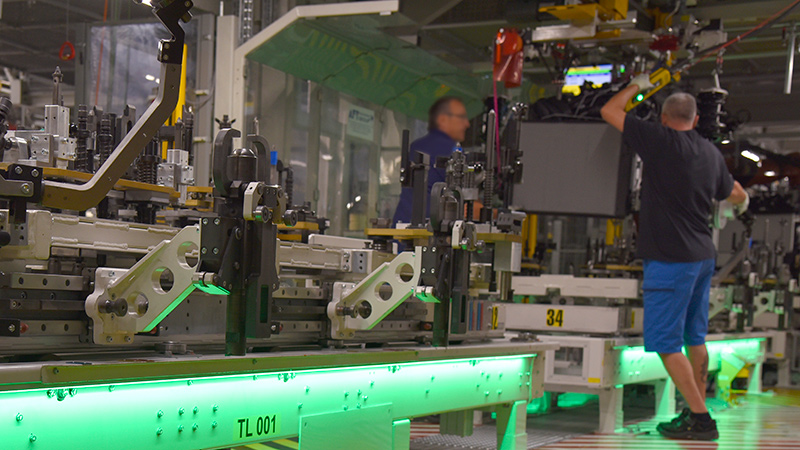

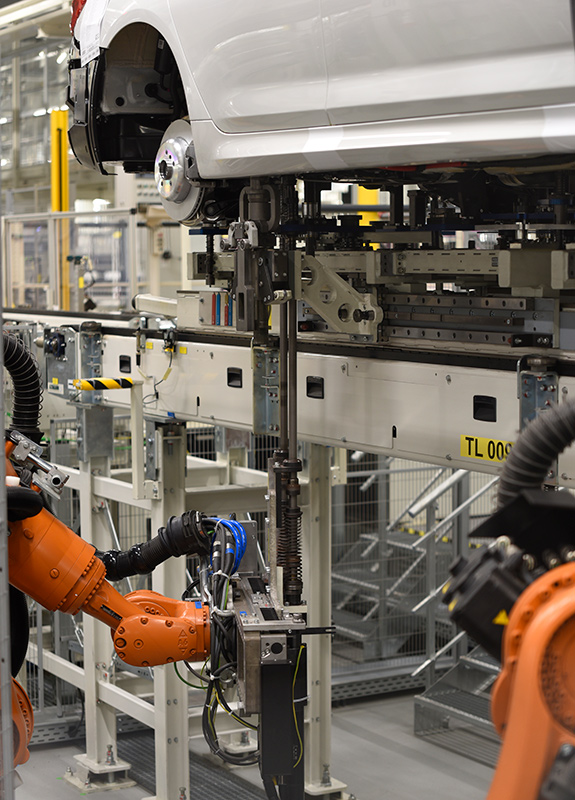

Zuerst erfolgt das Grobfügen bei dem die Karosse mit der sogenannten "schweren EHB" über dem Werkstückträger positioniert wird, um den Verbund für das Feinfügen vorzubereiten.

Es folgt das vollautomatische Feinfügen von Antriebsstrang und Karosse in einer Station mit 6 Robotern. Das entsprechende Roboterprogramm wird typabhängig gestartet.

Zwei Roboter greifen gleichzeitig auf beiden Seiten die vorderen Federbeine und anschließend werden die Federbeinhalter auf dem Werkstückträger geöffnet.

Die Roboter führen die Federbeine kameraüberwacht in den Dom.

In den nachfolgenden beiden Schraubstationen wird der Antriebsstrang automatisch mit der Karosserie verschraubt. Die Stationen verfügen jeweils über eine Backup-Station als Notstrategie.

Hier können Karosserie und Antriebsstrang halbautomatisch innerhalb der Taktzeit verschraubt werden.

In der Entfügestation wird die verschraubte Karosse in die Schwerlast-EHB zurückgegeben. Anschließend wird der leere MAT wieder in den Sequenzer gefördert und dort bis zu nächsten Umlauf eingelagert.

Leistungen von SAR

Für die Umsetzung des neuen Aggregateeinbaus war die EBZ Group als Generalunternehmer verantwortlich. SAR war in diesem Projekt für die komplette Projektierung im Bereich der Elektrik mit Steuerungstechnik und Robotik verantwortlich.

Zum Leistungsumfang von SAR gehörte die Simulation in Process Simulate, die Erstellung der Hardwarepläne, der Schaltschrankbau sowie die Installation und Inbetriebnahme der Anlage.

Fazit

Den am Projekt Beteiligten ist es gelungen die Anforderungen gemäß den Kundenwünschen umzusetzen und so ein äußerst flexibles Montagesystem für die Zusammenführung von Karosse, Antriebsstrang und Fahrwerk zu schaffen.

Sämtliche Fahrzeugmodelle mit ihren individuellen Ausprägungen können vollautomatisch und mit minimalem Aufwand verheiratet werden.

Auch im Hinblick auf Qualität, Prozesssicherheit und Verfügbarkeit der Anlage konnten die hohen Kundenanforderungen erfüllt werden.

Update Sommer 2018:

Der Aggregategateeinbau im Werk Spartanburg (USA) ist in Betrieb gegangen und im Werk San Luis Potosí (Mexiko) wird er gerade in Betrieb genommen.

Für weitere Informationen schreiben Sie uns bitte unter

aut@sar.biz